超大型壁板类零件加工变形控制技术

超大型壁板类零件是大飞机研制中采用的重要结构之一,多用于大飞机的机翼或地板等。超大型壁板由于尺寸巨大,加工去除率很高,对加工过程中的变形进行控制是非常重要的。结合实际我们提出了一种整体控制超大型壁板类零件加工变形的工艺方法,对于提高大型壁板类零件的加工质量和效率具有非常重要的意义。

国产大飞机是我国航空工业现在和未来重要的发展方向之一,大飞机的研制需要相关高、精、尖技术的支撑。超大型壁板类零件是指在大飞机中普遍采用的尺寸超大(长度方向达到20m)的整体壁板零件,这种零件具有尺寸大、结构复杂、精度要求高的特点,成为大飞机结构件制造的难点之一。

超大型壁板类零件一般具有异型孔、加强筋条等整体结构,由于尺寸精度要求较高,大多采用数控加工的手段完成制造。我国国产大飞机研制中采用了超大型壁板类零件的结构,其精度要求如下:腹板和筋条厚度公差±0.15mm,筋条高度公差为±0.2mm,壁板外表面贴平台,翘曲不大于5mm,不允许有鼓动。对于超大型整体结构件的加工而言,要满足以上精度要求,必须要有科学合理的加工变形控制技术,以满足加工的要求。

今天我们对超大型壁板类零件加工变形控制技术进行研究,采用了整体变形控制工艺,并在实际加工中验证了这种整体变形控制工艺,能够很好地控制超大型壁板类零件的变形,总体加工精度达到了0.2mm,取得了很好的效果,具有重要的工程推广应用价值。

整体加工变形控制工艺方法

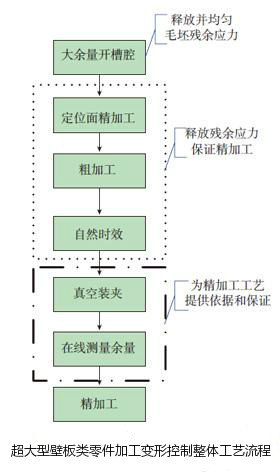

1:整体加工变形控制流程

对超大型壁板类零件的整体工艺进行分析,其毛坯采用全尺寸的大型预拉伸铝合金板材,最终形成“一面光面、一面结构”的非对称整体壁板类零件,一般情况下,材料去除率达到95%左右。预拉伸铝合金板材在加工过程中形成的加工变形主要是由于残余应力释放造成的,特别是尺寸超大型的结构件,在大去除率的加工过程中,如果不能很好地处理残余应力释放的问题,容易造成零件加工过程中及加工后的大变形,从而导致尺寸超差或者产品不满足要求而报废。

结合超大型壁板类零件的加工流程设置了如下的加工变形控制整体工艺流程。工艺流程包括:大余量开槽腔、定位面精加工、粗加工、自然时效、真空装夹、在线测量余量和精加工等。其中大余量开槽腔的主要作用是释放毛坯残余应力,该工序不形成特征尺寸,主要是通过快速去除大余量材料来释放毛坯本身的残余应力,是控制变形的关键工序;定位面精加工、粗加工和自然时效是释放粗加工残余应力,进一步释放残余应力,这一工序的加工已形成均布余量的零件毛坯,加之自然时效的作用,更加容易控制加工变形。真空装夹和在线测量余量是精加工工序的工艺准备,真空装夹是一种保证零件稳定的装夹方式,通过在线测量获得经过粗加工和自然时效后的余量变化情况,从而调整加工工艺,以保证特征尺寸的精度,准备完成后就进行精加工工序来完成壁板的加工。(如下图所示)

以上流程贯彻超大型壁板类零件加工的每一个工序,每一工序都考虑了释放应力和均布应力以控制零件的加工变形,无论在不形成特征尺寸的粗加工工序还是在控制尺寸精度的精加工工序,都把变形控制作为零件加工的重要内容进行分析和考虑,从而达到整体控制加工变形的效果,控制加工变形是保证零件加工精度的首要因素。

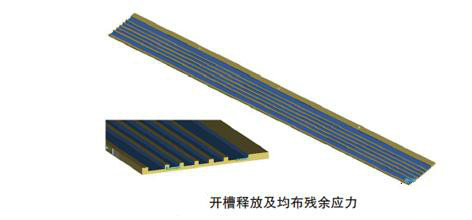

2:释放毛坯残余应力

超大型壁板类零件的毛坯采用大型预拉伸铝合金板材,毛坯整体重量可达到5~6t,在存放及运输过程中,由于振动、温度变化等因素的影响,毛坯本身容易产生很大的变形,对装夹定位带来很大的影响。

如一块19000mm×1500mm×75mm的毛坯经过存放、运输后,变形量最大达到8mm,呈现“拱起”的状态,使得零件无法装夹到平台上去。因此,对毛坯的变形进行处理是非常重要和必要的。

采用大余量去除余料对毛坯进行开槽的方式来消除毛坯的变形,根据零件的结构特征,在保证加工余量的前提下,去除毛坯的余料部分达到毛坯总量的40%左右。大余量去除余料后,毛坯的残余应力得到很好的释放,零件变形减少,控制在1mm左右,而且毛坯重量大大降低,降低了零件翻面等操作带来的困难。大余量去除余料对机床和刀具没有特殊的要求,而且加工效率较高,不仅解决了毛坯变形的问题,而且提高了零件加工的整体效率。(如下图所示)

3:粗加工

粗加工在保留精加工余量3mm的要求下,形成零件的基本轮廓,零件的基本结构已经形成。经粗加工后,对零件进行48h自然时效,充分释放应力。粗加工主要是为了消除零件结构特征带来的应力释放而造成的变形,粗加工后的余量要满足精加工的要求并保证精加工去除余量后不会造成大的变形,根据结构特点的不同,一般将粗加工余量设置为3~5mm。

经过粗开毛坯和粗加工后,零件毛坯的残余应力90%以上都得到了释放和均布,并形成了以零件理论尺寸为基础、均布3~5mm余量的“模坯”,在这种情况下,才能满足精加工的要求,在小余量精加工的环境下才能保证零件的加工精度。

4:精加工准备

粗加工结束后,对零件进行自然时效,然后进行真空装夹。由于零件长度方向沿毛坯的纤维方向,在毛坯出去余料及粗加工过程中,切削方向也主要是沿纤维方向,所以在零件长度方向变形量稍大,为满足精度要求需在精加工前进行判断并调整精加工工艺。

应用在线测量技术在机床工位上对零件两端进行在线检测,测量粗加工效果,为精加工做准备。根据实际零件的伸长或缩短的变形量,预判最后零件的变形情况,再相应调整加工两端的偏移量,以达到对零件最终零件伸长或缩短量的控制。实际加工过程中通过该方式将最大的伸长或缩短的变形0.5mm控制到0.2mm以内,达到了比较好的效果。(如下图所示)

5:精加工工艺

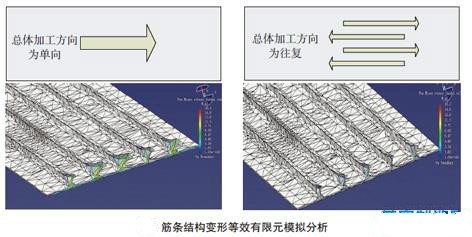

通过精加工将形成零件的最终尺寸,因此精加工过程是非常重要的。由于零件尺寸巨大,而且结构相对较复杂,所以在精加工过程中要对工艺进行科学的设置。分别对某局部结构进行加工过程的等效分析,单向的加工容易造成零件应力“推积”而造成变形积聚。对加工的顺序进行调整安排,采用往复加工的方式能够很好地均化应力而减少变形,其效果是非常明显的。因此制定精加工工艺时,采用“局部往复、总体无序”的加工方式,把零件分为几个区域,区域内采用往复加工的方式,区域间采用对称的顺序,从而减少零件的变形。(如下图所示)

另外,超大型壁板类零件长径比很大,加工过程中容易造成零件侧弯,导致真空泄漏,零件反弹,从而造成零件加工超差。所以控制零件的侧弯也是非常重要的,为保证加工的稳定性,在加工过程中采用多个限位插销定位零件的方式来防止侧弯。

加工变形控制效果

以上是我们结合工程实践对超大型壁板的变形问题进行了分析,并提出了一套加工变形整体控制工艺方法。超大型壁板类零件加工变形整体控制工艺方法的思路是把变形控制贯穿于整个加工工艺中去,从工艺编程到现场加工控制,全过程地有针对性地调整工艺方法,通过应用在线测量等技术检测加工结果,分析加工的变形量并反馈于加工工艺,从而形成加工闭环系统。

全过程加工变形控制的思路适用于尺寸大、结构复杂、加工周期长、造价昂贵的结构件的加工,对于此类零件而言,加工变形控制直接决定了加工结果。对于大飞机研制而言,超大型壁板类零件的加工精度有非常重要的意义,所以控制加工变形是非常重要的。这种控制加工变形的工艺方法也是具有重要意义的。

实践生产表明,零件长度达到19m左右的超大型壁板类零件应用整体加工变形控制的工艺,变形问题得到了很好的解决,零件整体加工精度达到0.2mm左右,达到了大飞机研制的要求,这种加工变形控制方法也有很好的推广应用价值。

今天我们主要研究了超大型壁板类零件加工变形的控制技术,从整体上考虑零件加工变形控制,从毛坯处理、粗加工到精加工采取合理措施控制零件变形,保证零件的加工精度。超大型壁板类零件加工变形控制技术全面考虑了零件加工变形控制的每一工序,这种加工变形的控制方法具有很好的推广应用价值,在其他大型结构件加工中这种控制方法能保证零件的加工精度和性能。该技术的研究应用对我国大飞机的研制具有重要意义。

联系方式:15229688090